Negli anni abbiamo sviluppato diversi sistemi di pesatura per vari clienti nel campo della cosmetica. I problemi da affrontare sono comuni a tutti, ma la vera insidia spesso è frutto di programmi custom, richiesti dai clienti, che spesso ci si trova a raffazzonare per mancanza di analisi preventiva oppure per aver sottovalutato delle problematiche.

Spesso, tali intoppi sono dati dal fatto che sia l’azienda che lo sviluppatore siano carenti in esperienze di questo ambito. Il processo di pesatura è una attività fondamentale che garantisce un flusso produttivo secondo standard che ogni azienda cosmetica è costretta a gestire in modo oculato. L’inserimento di un software di rilevazione in tempo reale in questo ambito può essere un vantaggio competitivo (se sviluppato opportunatamente) oppure una zavorra con cui scontrarsi giornalmente.

Perché programmi personalizzati?

La richiesta di programmi personalizzati rispetto a programmi standard, nonostante il risultato sia comune (e dopo vedremo cosa si vuole ottenere), dipende dai clienti che vogliono ottimizzare i tempi di pesatura in base alla metodologia applicata negli anni e utilizzata dai propri operatori, senza stravolgere troppo le abitudini lavorative. Come ogni buona personalizzazione informatica, anche il modulo di pesatura, deve adattarsi all’utilizzatore senza stravolgere la propria natura. Software standard andranno comunque personalizzati e un lavoro di ottimizzazione sarà comunque necessario.

Flusso comune

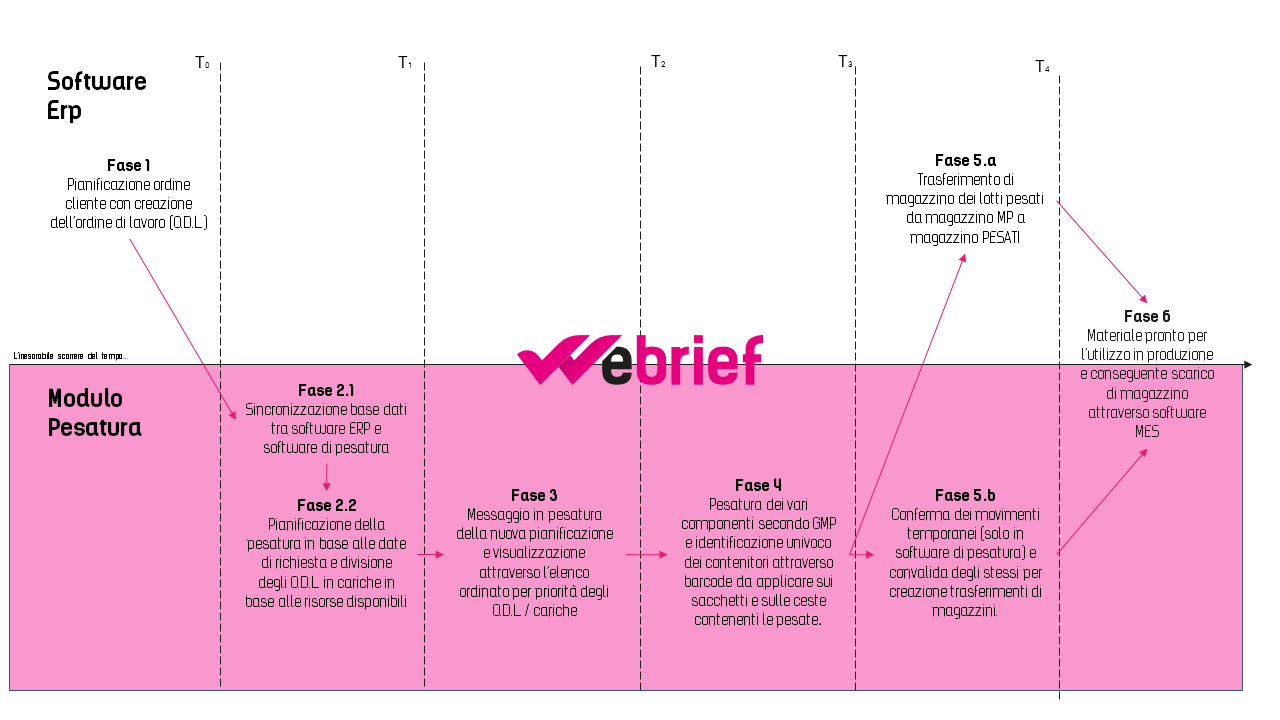

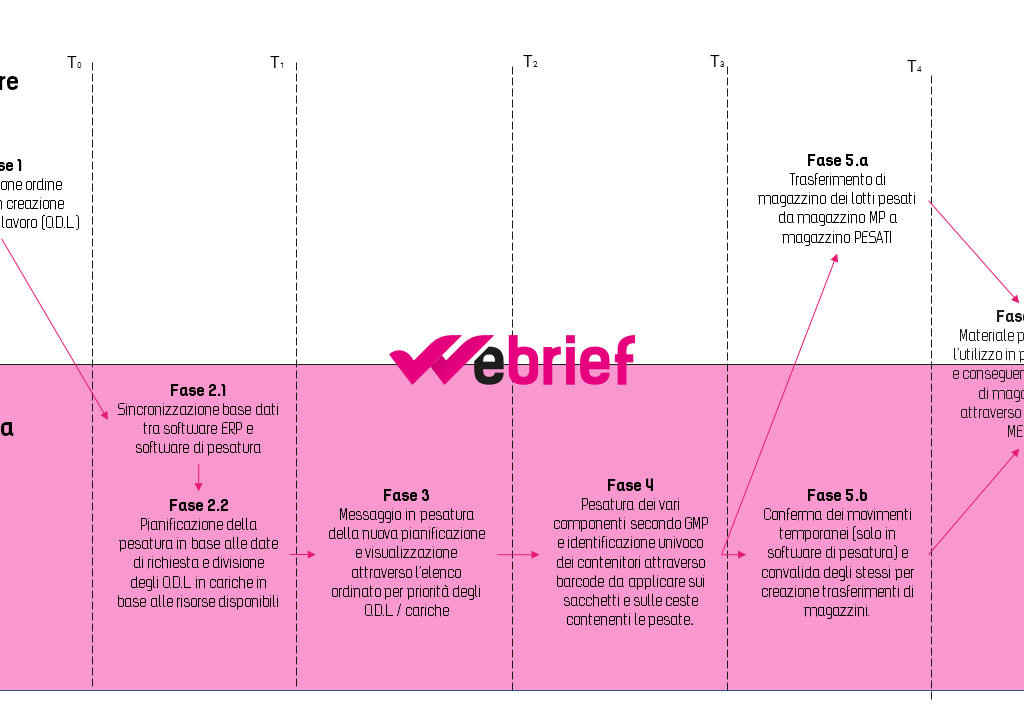

Come detto in precedenza, il flusso, ovvero i problemi e come risolverli, è veramente comune ed è riepilogato nello schema a lato.

Il flusso è diviso in tempi (evidenziati dai blocchi verticali) e dalle due barre orizzontali che rappresentano l’ambito applicativo (Software ERP e Modulo di pesatura) e riporta le azioni eseguite per la corretta gestione delle informazioni.

Fase 1

Come ogni produzione l’avvio iniziale scatta all’inserimento di una riga d’ordine di prodotto. L’ordine può essere di varie tipologie:

- Ordini prodotto finito da cliente

- Ordine bulk da cliente

- Commessa ordine interna per re-integro magazzino

In ogni caso questo dovrà dire cosa dobbiamo produrre, quanto dobbiamo produrre ed eventualmente la data entro la quale produrre.

Fase 2

Questa attività è divisa in due parti: la prima, completamente automatica mentre la seconda è semi-automatica.

Fase 2.1

Il modulo di pesatura, leggendo e sincronizzando le righe ordini con il gestionale ERP aziendale (l’integrazione può essere fatta in più modalità), recepirà le modifiche e le nuove produzioni con tutti i dati necessari.

Tutta questa fase è una procedura automatica che può essere lanciata in autonomia dal sistema eseguendola ad intervalli di tempo predefiniti.

Fase 2.2

In base alla sincronizzazione dovremo pianificare la produzione dividendo l’ordine di lavoro nelle sue cariche di lavorazione. Questa è una caratteristica particolare del settore che affronteremo in un post successivo. La scelta potrà essere di due tipi:

- Completamente manuale: sarà l’operatore a scegliere come e quanto dividere

- Semi-automatica: il sistema proporrà i valori in base a dei parametri di configurazione

Il risultato della fase 2 sarà quello di generare un piano di pesatura per le varie postazioni dividendo, attraverso la struttura delle Distinte Basi configurate, i componenti da pesare. I componenti potranno essere sia materie prime che semi-lavorati.

La fase potrà essere eseguita più volte nella giornata in base alle esigenze aziendali.

Fase 3

Alla conferma della fase 2 il modulo di pesatura avviserà il responsabile che visionerà il piano di pesatura (gli ODL divisi in cariche) in base al criterio di priorità stabilito dall’azienda. Questa postazione di controllo potrà essere direttamente un terminale in pesatura oppure una pagina dedicata sulla postazione del responsabile. Valutate sempre la possibilità di estrapolare le liste che un software mette a disposizione in formato excel perché molto comodo da elaborare fuori dal sistema o da usare come riepiloghi cartacei.

Fase 4

La postazione di pesatura potrà avere diverse caratteristiche hardware. Innanzitutto potrebbe essere una postazione touch-screen con lettore barcode; in alternativa potrebbe essere un dispositivo portatile con integrato un lettore barcode. Di questi dispositivi ci sono molte marche. Tra le più famose troviamo Motorola, Denso e Zebra. Facoltativamente, ma consigliatissimo, l’integrazione del segnale proveniente dalle bilance così che il dato misurato (il peso) sia direttamente gestito dal sistema e non imputato manualmente dall’operatore. L’integrazione delle bilance può essere eseguita in vari modi che vedremo in un prossimo articolo.

Cosa deve visualizzare un modulo di pesatura?

Le informazioni da visualizzare sono molteplici e richiederanno l’utilizzo di più maschere. L’elenco minimo da richiedere è il seguente:

- Elenco ODL da pesare: questa maschera è utile se si vuole un sistema completamente paperless. In alternativa a questa si potrebbe utilizzare un barcode sull’ODL e, alla lettura di questo, portare l’operatore nella maschera successiva.

- Elenco componenti: la seconda maschera, una volta scelto ODL/carica da pesare, visualizzerà tutti i componenti (in formato tabellare) con le quantità da pesare e pesate. In questa maschera sceglieremo il componente (tramite touchscreen o barcode) e il sistema si predisporrà alla pesata.

- Elenco lotti disponibili: dovendo gestire i lotti dei componenti sarà utile, una volta scelto il materiale da pesare, avere un elenco di lotti (ordinati per FIFO, LIFO, FEFO, ecc.) con eventuali ubicazioni. In questo modo si accetteranno solo i lotti validi dando riscontri all’operatore qualora sbagliasse il prelievo (tramite lettura barcode)

Consigli per l’interfaccia grafica

Ricordate sempre di mantenere le maschere semplici con caratteri molto grandi e di facile lettura (non è un programma utilizzato in ufficio ma in produzione). Le informazioni devono essere visivamente incisive (immagini, colori, ecc.) ed eventuali segnali di errore devono attirare l’attenzione dell’operatore.

Etichetta e univocità pesata

Ad ogni pesata il sistema dovrà stampare delle etichette univoche contenenti informazioni importanti per la tracciabilità del materiale e per garantire l’univocità di pesatura. Ogni pesata dovrà essere gestita nel database del modulo di pesatura allegando informazioni automatiche quali:

- ODL e carica

- Codice pesata (solitamente un numero progressivo autogenerato)

- Codice componente

- Lotto componente

- Quantità richiesta

- Quantità pesata

- Operatore pesata

- Data/ora/minuti e secondi della pesata

Questi 8 dati costituiscono l’identificazione univoco della pesata all’interno di tutto il sistema di pesatura.

Ceste contenitori

Abbiamo sempre consigliato, alla prima pesata di un ODL/carica di stampare un’etichetta contenente i dati fondamenti dell’ODL di appartenenza. Tale etichetta creerà così un magazzino virtuale dei vari componenti pesati così da raggruppare il tutto e non disperdere sacchetti erroneamente in altre produzioni. Per far questo dovrete adibire spazi adeguati sia alla pesatura sia alla produzione in modo da trasferire comodamente e in sicurezza le ceste. La lettura dell’etichetta tramite terminale permetterà all’operatore di sapere in ogni momento il contenuto della cesta.

Fase 5

La fase 5 potrà cambiare in base alle esigenze e caratteristiche del software ERP aziendale. Il caso più semplice è quello di creare un movimento di magazzino (trasferimento di magazzino) ad ogni pesata per la quantità/componente/lotto. Si automatizzerà questo trasferimento dal magazzino MATERIE PRIME/STOCK al MAGAZZINO PESATI.

In alternativa, anziché creare ogni movimento contestualmente ad ogni pesata, potrete creare all’interno del modulo di pesatura una maschera che elencherà tutte le pesate eseguite e non ancora “movimentate” nell’ERP e manualmente lanciare l’esecuzione della movimentazione. Le due soluzioni sono comunque valide ma hanno rispettivamente pro e contro. Un consiglio è quello di dotarsi di un modulo di pesatura che vi permetta di scegliere i due modi di azione tramite parametri di configurazione così che potrete decidere in ogni momento se usare la tipologia automatica o meno.

Trasferimenti automatici vs. Trasferimenti manuali

Trasferimenti automatici

- Pro 1: magazzino aggiornato in tempo reale

- Pro 2: le interrogazioni per sapere la disponibilità dei lotti sono semplici perché tutto è in tempo reale

- Contro 1: se l’operatore sbaglia a pesare bisogna avere a disposizione una routine che storni il trasferimento di magazzino. Solitamente questa procedura è molto complessa

Trasferimenti manuali

- Pro 1: qualsiasi pesatura può essere controllata ed eventualmente modificata a mano

- Contro 1: interrogazioni giacenze lotti più complesse (deve tener conto dei prodotti pesati e non ancora trasferiti)

- Contro 2: Necessità di un operatore che agisca da super-visione

Entrambe le scelte sono valide, perciò si tratta solo di poter provare sul campo cosa è meglio per la vostra azienda. Per questo motivo vi consigliamo un sistema che abbia la duplice scelta e che vi garantisca ampi margini di parametrizzazione.

Fase 6

L’ultima fase in esame non riguarda tanto il modulo di pesatura ma più che altro è l’avvio della seconda fase produttiva vera e propria. In sostanza, con i componenti pesati e identificati nei propri sacchetti/ceste, abbiamo la possibilità (solo se prima si passa da un software di pesatura) di poter scaricare direttamente attraverso l’uso dei barcode i componenti durante la produzione del bulk.

Tale flusso non è analizzato in questo post ma lo descriveremo in un successivo.

Conclusioni

Il modulo di pesatura è uno dei moduli essenziali per la digitalizzazione della propria azienda. Usandolo garantisce:

- Efficacia

- Precisione

- Creazione di dati per analisi future

- Tracciabilità e rintracciabilità

- Correzione di errori e segnalazione in tempo reale

Il modulo fa parte di una serie di software disponibili che garantiscono flussi operativi rapidi e completamente digitalizzati. Se vi interessa approfondire il discorso su tutti i software scaricate dal seguente link il nostro manuale operativo dedicato al settore cosmetico per la costruzione di un sistema informatico completo e funzionale. Nel documento analizzeremo tutti i software necessari e fondamentali per una azienda cosmetica e come integrarli tra loro.

Se volete fissare un appuntamento con un nostro tecnico contattateci premendo questo LINK. Potremo parlare di persona di tutti i problemi affrontati e risolti nei nostri anni di collaborazione con aziende del settore cosmetico. Un’azienda digitalizzata è un’azienda efficiente e competitiva ed è l’unica strada per vincere nel mercato odierno.