Comunicazione Efficace

Uno dei problemi principali del lavoro a distanza è la comunicazione. Senza l’interazione faccia a faccia, le informazioni possono facilmente perdersi o essere mal interpretate. Strumenti di comunicazione online come Slack, Microsoft Teams e Zoom offrono soluzioni potenti per mantenere il team connesso.

Slack e Microsoft Teams sono piattaforme di messaggistica istantanea che permettono di creare canali specifici per diversi progetti o dipartimenti. Questi strumenti supportano anche la condivisione di file e le integrazioni con altre applicazioni, rendendo la comunicazione fluida e centralizzata.

Zoom, d’altra parte, è diventato sinonimo di videoconferenze. Con le sue funzionalità di alta qualità per video e audio, Zoom facilita riunioni virtuali efficienti e produttive, riducendo la distanza tra i membri del team.

Una soluzione completa potrebbe essere quella di integrare tutte queste funzionalità, permettendo la creazione di chat di progetto, riunioni virtuali e discussioni organizzate, il tutto all’interno della stessa piattaforma ovvero attraverso un PLM. Questo approccio centralizzato elimina la necessità di passare da un’applicazione all’altra, risparmiando tempo e riducendo il rischio di perdere informazioni importanti.

Gestione dei Progetti

La gestione dei progetti a distanza richiede strumenti che permettano di pianificare, monitorare e coordinare le attività in modo efficiente. Piattaforme come Trello, Asana e Monday.com sono popolari in questo ambito, ma PLM specifico offre alcune funzionalità uniche che meritano attenzione.

Trello utilizza una metafora di lavagna Kanban, con schede e liste per organizzare le attività. È semplice e visivamente intuitivo, ideale per progetti di dimensioni medio-piccole. Asana e Monday.com offrono una maggiore complessità, con funzionalità avanzate per la gestione delle risorse, la definizione delle priorità e il monitoraggio del progresso.

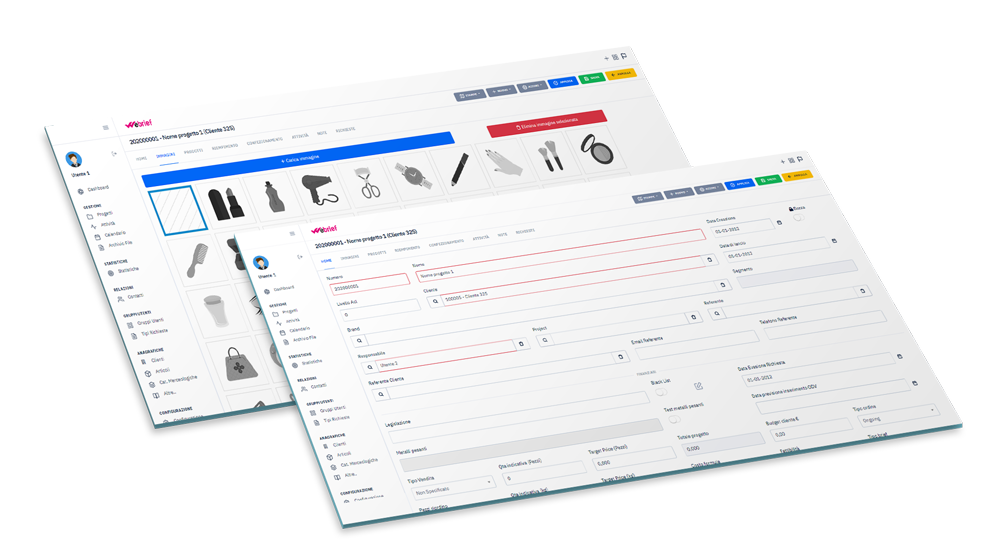

Un software PLM combina i migliori aspetti di questi strumenti, offrendo una gestione dei progetti altamente personalizzabile; è possibile, infatti, creare flussi di lavoro specifici per ogni progetto, assegnare compiti ai membri del team, impostare scadenze e monitorare i progressi in tempo reale.

Condivisione e Collaborazione sui Documenti

Un altro problema comune nel lavoro a distanza è la gestione e la condivisione dei documenti. Strumenti come Google Drive, Dropbox e OneDrive sono essenziali per garantire che tutti i membri del team abbiano accesso alle informazioni necessarie.

Google Drive e Dropbox offrono soluzioni di archiviazione cloud che permettono la condivisione di file in modo semplice e sicuro. OneDrive, parte della suite Microsoft, si integra perfettamente con altri strumenti come Microsoft Office, facilitando la collaborazione sui documenti.

Un PLM va oltre, fornendo una piattaforma dove i documenti possono essere non solo condivisi ma anche collaborati in tempo reale. Grazie alle sue funzionalità di editing collaborativo, i membri del team possono lavorare sugli stessi documenti simultaneamente, vedere le modifiche in tempo reale e lasciare commenti. Questo riduce significativamente i tempi di revisione e approvazione, migliorando l’efficienza complessiva.

Monitoraggio e Reportistica

Monitorare il progresso dei progetti e generare report è cruciale per mantenere il controllo e prendere decisioni informate. Strumenti come Jira, Basecamp e ClickUp sono spesso utilizzati per queste funzioni, ma un PLM offre un approccio integrato che semplifica il processo.

Jira è molto popolare tra i team di sviluppo software per il monitoraggio dei bug e la gestione dei progetti Agile. Basecamp e ClickUp offrono funzionalità di monitoraggio dei progetti che includono calendari, liste di cose da fare e strumenti di comunicazione.

Il PLM integra funzionalità di monitoraggio e reportistica, permettendo ai manager di vedere lo stato del progetto in tempo reale, identificare eventuali problemi e generare report dettagliati con un clic. Questo livello di visibilità aiuta a mantenere i progetti nei tempi e nei budget previsti, garantendo al contempo la qualità del lavoro.

Sicurezza e Privacy

La sicurezza dei dati è una preoccupazione crescente, soprattutto quando si lavora a distanza. Strumenti come LastPass, Bitwarden e le soluzioni di sicurezza integrate nei software di collaborazione sono fondamentali per proteggere le informazioni sensibili.

LastPass e Bitwarden sono gestori di password che aiutano a mantenere le credenziali di accesso sicure. Le soluzioni di sicurezza integrate in strumenti come Google Workspace e Microsoft 365 offrono protezioni aggiuntive per i dati aziendali.

Utilizzare un software che prenda molto sul serio la sicurezza, implementando crittografia end-to-end, autenticazione a due fattori e controlli di accesso rigorosi è fondamentale per salvaguardare i dati aziendali così preziosi. Queste misure garantiscono che solo le persone autorizzate possano accedere alle informazioni sensibili, riducendo il rischio di violazioni dei dati.

Conclusione

Il lavoro a distanza presenta sfide uniche, ma con gli strumenti di collaborazione online giusti, queste sfide possono essere superate. Utilizzare una soluzione completa per la gestione dei progetti, combinando funzionalità di comunicazione, gestione dei progetti, condivisione di documenti, monitoraggio e sicurezza in un’unica piattaforma.

Ora che sai cosa dover implementare ma non sai da dove partire non ti preoccupare. Abbiamo già sviluppato il PLM ideale per le aziende cosmetiche e si chiama weBRIEF.

Quali benefici

otterrai?

Come lavoriamo

- 1 - Analisi dei requisiti e installazione del software

- 2 - Interfaccia con software aziendali e personalizzazioni

- 3 - Avviamento e rifinitura

- #1 Archivio centralizzato

- #2 Attività e gantt di progetto

- #3 Statistiche e esportazioni